Hartmetall ist per Definition gesinterte besonders harte Carbidmetalle. Charakteristisch für diese sind zum eine sehr hohe Härte sowie Verschleißfestigkeit und des Weiteren vor allem die hohe Warmhärte. Daher werden sie häufig bei der Herstellung von Werkzeugen, Teilen für die Zerspanung, die spanlose Formgebung und den abrasiven Verschleiß eingesetzt. Hartmetall gehört zu den Verbundwerkstoffen.

Der Werkstoff besteht in der Regel aus 90 – 94 % Wolframkarbid (Verstärkungsphase) und 6 – 10 % Kobalt (Matrix, Bindemittel, Zähigkeitskomponente). Die Wolframkarbidkörner sind im Durchschnitt etwa 0,5 – 1 Mikrometer groß. Das Kobalt füllt die Zwischenräume aus.

Vor mehr als 120 Jahren hat der französische Chemiker Henri Moisson bei der Suche nach synthetischen Diamanten im Jahre 1894 das Wolfram Karbid entdeckt. Erst 1914 hatten die Herren Voigtländer und Lohmann in Deutschland ein Verfahren zur Herstellung von Formkörpern durch sintern von reinem Wolfram Karbid zum Patent angemeldet.

Karl Schröter und Heinrich Baumhauer fanden durch Arbeiten in den Laboratorien der Osram Werke in Berlin heraus, dass Karbide die Mittels eines Bindematerials wie Kobald zusammen gesintert wurden, nicht nur sehr hart waren, sondern auch eine genügende Zähigkeit besitzen. Das grundlegende Verfahren zur Erzeugung von Sinterhartmetall wurde am 30. März 1923 zum Patent angemeldet.

1925 übernahm die Firma Krupp von Osram die weitere Entwicklung des Hartmetalls. General Elektric erwarb von Krupp alle US-Rechte und gründete die Firma Carboloy.

Die erforderlichen Fertigungsmethoden waren noch nicht so ausgereift, daß eine wirtschaftliche Produktion möglich war.

1935 wurde in den USA eine neue Sintertechnik entwickelt die es ermöglichte, Mischkarbide mit größerer Zähigkeit wirtschaftlich herzustellen.

Die Mischkarbide wurden in drei Sorten auf den Markt gebracht. Die Herstellungskosten konnten durch neue Technologien drastisch herabgesetzt werden. Kostete 1 Kg Hartmetall im Jahre 1929 noch ca. 2000,00 Euro, so waren die Fertigungskosten in der Zwischenzeit auf fast 1/10 gesunken.

Von dieser Zeit an wurde Hartmetall nicht mehr als Edelmetall angesehen.

Wolfram Karbid wird allgemein als Sinter Karbid, Sintermetall oder einfach als Hartmetall bezeichnet.

Hartmetalle sind gesinterte Verbundwerkstoffe aus metallischen Hartstoffen und einem Bindemittel. Aufgrund der extremen Eigenschaften steigen die Einsatzmöglichkeiten ständig. Um Hartmetall optimal in den verschiedenen Einsatzgebieten einsetzen zu können, wurden verschiedene Hartmetallqualitäten entwickelt.

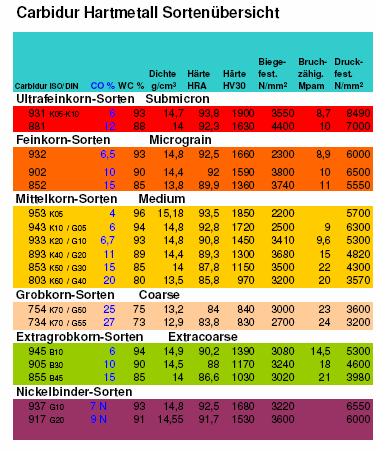

Die verschiedenen Sorten werden durch die Kombination von Wolframcarbiden in verschiedenen Korngrößen und Bindemetallen erzielt. Wir geben Ihnen einen Überblick über die wichtigsten Eigenschaften der Carbidur Hartmetalle.

In der Pulvermetallurgie werden metallische Pulver unter hohem Druck zu Formkörpern gepresst und anschließend dem Sintern, einer Wärmebehandlung, unterzogen. Dies geschieht unterhalb des Schmelzpunktes und ermöglicht unter Umgehung des Schmelzprozesses die Herstellung kompakter, nahezu dichter Körper.

Die Dichte wird durch Wiegen des Körpers in Luft und Wasser ermittelt und erhält die Einheit, Masse pro Volumen. Die Dichte wird in g/cm³ angegeben. Konventionelle Hartmetalle haben eine Dichte von ca. 13 – 15 g/cm³. Der Wert für die Dichte lässt einen direkten Rückschluss auf den Bindemetallgehalt, mit dem die Wolframcarbidkörner zusammengehalten werden, zu. Der Bindemetallgehalt ist eine sehr wichtige Einflussgröße für die gesamten Eigenschaften des Hartmetalls.

Die Härte wird durch den Wiederstand eines Werkstoffes gegen das Eindringen eines harten Werkstoffes definiert. In Europa wird die Härte des Hartmetalls meistens in Vickershärte (HV) gemessen. Dagegen in den USA ist die Angabe der Rockwell – A – Härte verbreitet. Die Härteprüfung der Rockwellhärte wird durch Eindringen eines Diamantkegels gemessen. Die Härtemessung ist zusammen mit der Biegebruchfestigkeit und der Druckfestigkeit eine wichtige Kontrolle für die Leistungsfähigkeit des Hartmetalls.Die Härte wird durch den Bindemittelanteil und die Wolframcarbidkorngröße beeinflusst. Dabei ist zu beachten, dass bei steigendem Bindemittelanteil oder steigender Korngröße die Härte abnimmt. Je feiner das Gefüge des Hartmetall und je mehr Anteil von Wolframcarbiden enthalten ist, desto härter ist das Hartmetall. Die Härte nimmt durch Zusetzen von Bindemittel ab und wird somit zäher und elastischer.

Die Biegebruchfestigkeit gibt einen Aufschluss über die Gebrauchsfähigkeit von Hartmetallen. Zur Prüfung werden stabförmige Probekörper an 3 Auflagepunkten mit Druck belastet. Aus dem Druck, bei dem es zum Bruch der Probe kommt, wird die Biegebruchfestigkeit berechnet. Die Bruchfestigkeit wird in N/mm² gemessen. Unser Diagramm gibt Ihnen nochmals einen Überblick über die Eigenschaften von Hartmetall.

Hartmetall besteht zum Hauptteil aus Wolframkarbiden, die Karbidkorngröße beträgt bei der Normalqualität von 0,001 bis 0,003 mm und größer. Um bei den Hartmetall-Werkstoffen ein dichteres Gefüge zu bekommen, hat man versucht eine feinere Körnung zu entwickeln. Dies ist gelungen durch ein Sprühverfahren, somit kann ein Wolframkarbidpulver hergestellt werden, wo die Korngröße unter 0,001 mm (0,0005-0,0008) liegt. Diese Qualität bezeichnen wir als Mikrokorn. Die Anwendungsgebiete für Mikrokorn sind Zerspannungswerkzeuge, Schnitt- und Stanzwerkzeuge, Umformwerkzeuge und Walzen für Feinprodukte.

Das heissisostatische Pressen (HIP) dient als Verfahren zum Verbessern des Gefüges bei Hartmetallen. Wesentlicher Bestandteil einer HIP-Anlage ist ein druckfester Stahlkessel in dessen Innern durch eine Kombination von Gasdruck und Wärme Werkstoffe veredelt oder direkt hergestellt werden. Poren vermindern die Gebrauchs- und Festigkeitseigenschaften eines Werkstoffes. Hier bietet die heissisostatische Presstechnik durch Nachverdichten gesinterter Werkstoffe eine grundsätzliche Produktverbesserung an. Die Dichte sowie die statischen und dynamischen Eigenschaften werden wesentlich verbessert. Zusätzlich ist die Streuung der mechanischen Werte weniger groß, da die Fehlersuche infolge der Poren beseitigt ist. Das direkte Formen -sintern unter Druck- bietet den Vorteil eines homogenen Gefüges, das frei von Lunkern und Poren ist. Der Einsatz des HIP-Verfahrens ist zu empfehlen bei Schnitt- und Stanzwerkzeugen, Umformwerkzeugen, Walzen und hochpolierten Werkzeugen. Das Hartmetall aus dem Hause Carbidur wird generell nach neusten Technologien, im Sinter-HIP-Verfahren hergestellt, ein nachträgliches Verdichten entfällt somit.

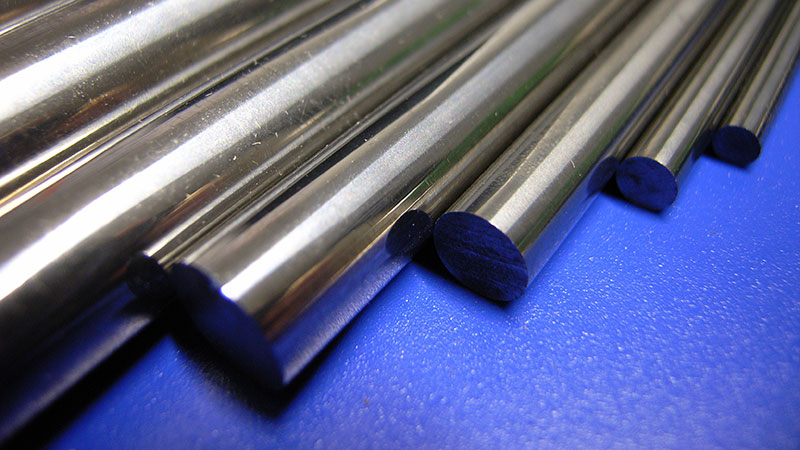

Die Produktionsrate steigt kontinuierlich, die auf jeder Stufe dieses sehr langen Prozesses zur Verfügung

stehende Zeit wird immer kürzer. Durch den Einsatz von Carbidur Hartmetall bei Zerspanungswerkzeugen,

Schnitt- Stanz und Formwerkzeugen, Verschleißteile, gegenüber herkömmlichen Stahl können Sie

eine erheblich höhere Standzeit und Lebensdauer erreichen.

Bei der Anwendung die richtige Auswahl der Hartmetall Sorte zu treffen, ist folgende Regel zu beachten. Je Härter das Hartmetall um so verschleiß- und abriebfester, aber auch spröder und schlagempfindlicher. Nimmt die Härte ab, nimmt die Zähigkeit zu und das Hartmetall bekommt mehr Elastizität und Biegefestigkeit. Aus der Tabelle können Sie die pysikalischen Daten von unseren Hartmetall Sorten entnehmen.

Die meisten verwendeten Verbindungen zwischen Hartmetall und Stahl ist die Lötverbindung. So wird Hartmetall auf einen Stahlträger durch Hartlöten verbunden. Bei einer Löttemperatur von 750 ° C verwendet man ein Silberlot, das allerdings teurer ist wie ein Kupferlot, jedoch würden durch den Kupfergehalt viel höhere Löttemperaturen gebraucht werden. So werden Kupferlotverbindungen meistens bei 1100 ° C gelötet. Bei dem Lötvorgang ist besonders darauf zu achten, dass die zu lötenden Stellen sauber und fettfrei sind und mit Flussmittel, welches besonders geeignet ist zum Löten von Schwermetallen, gut eingestrichen sind. Durch das Löten müssen die Werkstücke meistens nachbehandelt werden. Das geschieht durch Schleifen mit Diamantschleifscheiben. Silberlot und das passende Flußmittel erhalten Sie bei Carbidur Hartmetall AG.

Das Schrumpfen wird meistens bei Presssitzen angewandt. Hauptsächlich ist diese Art von Verbindung bei Press- und Ziehmatrizen sowie bei Lagern usw. zu finden. Bei dieser Vorgehensweise wird meistens ein Stahlring erwärmt, so dehnt er sich je nach Volumen und Material um ca. 0,2 – 0,5 mm aus. Der Hartmetallkern wird eingelegt, durch das Erkalten zieht sich der Stahlmantel wieder zusammen und der Hartmetallkern wird durch einen Presssitz verbunden. Bei dieser Methode gehört viel Erfahrung dazu, da genau das Aufmaß für den Presssitz berechnet werden muss. Wird zuviel Schrumpfmaß gegeben, so besteht die Gefahr, dass durch hohe Spannung entweder der Stahlmantel oder der Hartmetallkern reißt. Selbstverständlich besteht auch die Möglichkeit, einen Hartmetallring außen mit einem Stahlkern zu versehen. Dabei ist die Vorgehensweise umgekehrt, der Stahlkern muss unterkühlt werden, sodass dieser sich zusammenzieht. Auch dabei ist auf das Schrumpfmaß genau zu achten. Dehnt sich beim Erwärmen der Stahlkern zu weit aus, besteht große Gefahr, dass der Hartmetallring reißt. Es ist darauf zu achten, dass immer das Stahlteil der Wärmebehandlung unterzogen wird, da das Hartmetall einen ganz geringen Dehnungsquotient hat. Die Schrumpftemperatur liegt bei ca. 200 ° C, das Schrumpfmaß liegt zwischen 0,01 – 0,03 mm.

Eine ganz neue und elegantere Art ist heute das Verkleben von Hartmetall mit Stahl. Durch die Entwicklung der Klebstoffe in den letzten Jahren ist es heute möglich, eine Klebeverbindung zu schaffen, die genauso gut hält wie das Verlöten. Dazu wird ein Spezialklebstoff, der speziell für dieses Material entwickelt wurde, verwendet. Dabei ist darauf zu achten, dass die Verbindungsflächen sauber, staub- und fettfrei sind. Der Kleber ist meistens langsam aushärtend, hat einen erhöhten Schwellwiderstand, hat eine hohe Schlagfestigkeit und eine gute Flexibilität. Beim Kleben sollten die Klebeflächen vorher bearbeitet, bestenfalls überschliffen sein, sodass eine gerade Klebefläche vorhanden ist. Je größer die Verbindungsfläche, desto eher wird für einen besseren Halt gewährleistet. Die dazu verwendeten Cyanacrylat-Klebstoffe und Dimenthacrylat-Klebstoffe sind einkomponentige Klebstoffe, die lösungsfrei und kalthärtend durch Luftfeuchtigkeit sind und sehr schnell aushärten. Die Hauptvorteile dieser modernen Klebstoffe liegen in der Schnelligkeit, in der einfachen Anwendung und in der guten mechanischen Festigkeit der Verklebungen. Die Klebstoffe sind in einem Temperaturbereich von -30° C bis zu 120 ° C einsetzbar. Der Vorteil von Verklebungen ist, dass keine Nachbearbeitung mehr nötig ist. Unsere Verklebungen zwischen Hartmetall und Stahl haben bisher immer Stand gehalten. Über die beste Verbindungsmöglichkeit Ihrer Werkstoffe beraten wir Sie gerne. In jeder Verbindungssparte gibt es Vor- und Nachteile. Diese müssen genau auf Ihr Produkt abgestimmt und analysiert werden. Richten Sie Ihre entsprechenden Anfragen an Carbidur Hartmetall AG.

Nach der Erzgewinnung und Aufbereitung erhält man durch Reduktion mit Wasserstoff Metall in der gewünschten Reinheit. Diese Metalle werden durch Karbunieren in einem Induktionsofen unter hohen Temperaturen zu Karbide umgewandelt. (Wolframkarbid, Titancarbid, Tantalcarbid)

Diese Karbide werden genau dosiert in eine Metalltrommel gegeben. Nach dem ersten Mahlen wird Kobaltpulver beigemischt. Durch zusetzen von Parafin wird eine genaue Vermischung der Karbide mit dem Bindemittel gewährleistet. Das Parafin wird beim Sintern wieder entzogen.

Nun können Formkörper in den gewünschten Abmessungen gepresst werden. Für größere Stückzahlen fertigt man meist Gesenke, in denen jedes Teil gleich gepresst werden kann. Eine Schrumpfung von ca 20 % muss dabei berücksichtigt werden.

Beim Sintern erhalten die gepressten Teile ihre endgültigen Eigenschaften. Dies geschieht in Vakuum Sinteröfen bei 1300-1500 Grad je nach Qualität.

Bei engen Toleranzen oder bestimmten Oberflächengüten, die beim Sintern nicht erreicht werden können, ist eine Nachbearbeitung erforderlich. Dies geschieht in den meisten Fällen durch Schleifen mit Diamantschleifscheiben, Polieren mit Diamantpaste, erodieren, Läppen oder Hohnen, für diese Nachbehandlung haben unsere Carbidur Mitarbeiter die besten Voraussetzungen.

Durch das Beschichten von Formwerkzeugen und Bauteilen mit einer Hartstoffschicht können die Standzeiten erhöht und das Informverhalten und die Qualität der Formteile verbessert, sowie die Bildung von Ablagerungen in Form von Belägen verringert werden.

Zur Behandlung von Oberflächen mit Hartstoffschichten werden neben dem Thermochemischen und galvanischen Verfahren die CVD-Technik (chemical Vapor Deposition) und die PVD-Technik (physikal Vapor Deposition) angewandt. Das CVD Verfahren arbeitet bei Prozesstemperaturen zwischen 800 und 1100 ° C. Die Schicht ist ca 5 µ dick und von grobkörniger Struktur.

Im PVD Verfahren wird bei Temperaturen unterhalb 500 °C beschichtet. Die Schichtdicke beträgt bis 5 µ und die Schichtstruktur ist feinkörnig. Kanten werden durch diese Beschichtung nicht verrundet. Die PVD – Beschichtung wird nach 3 Methoden durchgeführt. Durch Aufdampfen, durch Aufstäuben oder durch Ionenplatieren.

Alle Methoden arbeiten mit Hochvakuum. Die Unterschiede liegen in der Art der Quelle des Erhitzungsvorgangs und der Anordnung der Werkstücke. Als Schichtmaterial für Hartstoffbeschichtungen werden auf Grund des günstigen Preis- und Leistungsverhältnisses vorwiegend Titan verwendet. Dieses wird verdampft und schlägt sich auf den Werkstücken nieder.

Das Ionenplatieren ist eine Sonderform von Aufdampfen und Zersteuben. Es gilt als besonders wirtschaftliches Verfahren für die Beschichtung mit Hartstoffen. Die Werkstücke werden durch Beschuss mit Erdgasionen aus einem Plasma vorgereinigt. Das Resultat ist ein optimales Interface. Dieses ist eine Voraussetzung für gute Schichthaftung. Dieser Beschuss wird während der Beschichtungsphase fortgesetzt und bewirkt eine Verdichtung der Schicht. Außerdem ergibt sich eine besondere feinkörnige und gleichmäßige Schicht.

Zu „regelrechten Leistungsexplosionen“ ist es bei den Hartmetallen gekommen. „In den letzten fünf Jahren hat sich die Standzeit von rotierenden Vollhartmetall-Werkzeugen im Schnitt verdoppelt. Mit beschichteten Feinstkorn-Hartmetallen haben wir hier enorme Leistungssprünge erzielt.“

Erhöhen sich die Standzeiten, werden natürlich nicht etwa mehr Werkzeuge verkauft als zuvor. Die Entwicklung spiegelt sich daher auch nicht in Wachstumszahlen wider. Welche Bedeutung das Material mittlerweile erlangt hat, zeigen die absoluten Marktzahlen: 1999 betrug der Jahresbedarf an Hartmetall-Werkzeugen für die Bereiche Zerspannung, spanlose Formgebung und Verschleißschutz weltweit rund 8 Mrd. US-$. Davon wurden 2,5 Mrd. US-$ in Europa umgesetzt. 68 % des Gesamtumsatzes entfielen auf Wendeschneidplatten und Werkzeughalter, 19 % auf rotierende Vollhartmetall-Werkzeuge und 13 % auf spanlose Formgebung und Verschleißschutz. Das größte Wachstum mit jährlich 12 % bei rotierenden Vollhartmetall-Werkzeugen. Sie ersetzen zunehmend Werkzeuge aus Schnellarbeitsstählen.

Die Stärke des Materials liegt in seiner hohen Verschleißbeständigkeit. Sie rührt von den extrem harten Carbiden her, die im Verbundwerkstoff enthalten sind. Der wichtigste Vertreter ist Wolframcarbid (WC) – die klassische Hartstoffphase im Hartmetall. Schmelzmetallurgisch lässt sich WC mit seinem Schmelzpunkt bei 3200 °C kaum verarbeiten. Den Durchbruch erzielten die Hartmetalle daher erst, als die pulvermetallurgische Herstellung im industriellen Maßstab gelang: Dabei wird Wolframcarbid-Pulver über die Zwischenstation des metallischen Wolframs aus Wolframoxid hergestellt, mit Cobalt-Pulver vermischt und in diesem Zustand bei nur 1400 °C gesintert.

Cobalt fungiert mit einem Massenanteil von 2 bis 25 % als Bindemetall, in das die WC-Körner eingebettet sind. Es übernimmt den „weiblichen“ Part im Verbund: Das zur Eisengruppe gehörende Element bringt Eigenschaften wie Zähigkeit und Duktilität ein und mildert so die Sprödigkeit der Carbide ab. Im Wesentlichen hängen die Eigenschaften des Hartmetalls von zwei Einflussgrößen ab, vom Cobalt-Gehalt und von der mittleren WC-Korngröße. „Entweder gehe ich vom Cobalt-Gehalt aus und steuere Härte, Biegefestigkeit und Bruchzähigkeit über die Korngröße. Oder ich halte die Korngröße fest und steuere die Eigenschaften über den Cobalt-Gehalt.“

Dass die Härte bei sinkendem Cobalt-Gehalt zunimmt, leuchtet schnell ein: Ist das zähe Bindemetall zwischen den WC-Körnern nur in geringer Menge vorhanden, steigt die Härte automatisch an. Dass die Härte mit feiner werdendem WC-Korn zunimmt, erschließt sich erst bei näherem Hinsehen. „Denken Sie an ein klassisches Hartmetall mit einer Korngröße von 1 µm. Stellen Sie sich jetzt die Hartstoff-Teilchen als Würfel mit einem Volumen von 1 µm³ vor. Sie erhalten dann eine Oberfläche von 6 µm² rundherum, auf der sich das duktile Cobalt verteilen kann. Wird die Korngröße halbiert, erhalten Sie acht Würfel mit demselben Volumen von zusammen 1 µm³, aber eine vierfach so große Oberfläche, auf der sich das Cobalt verteilt. Die duktilen Cobalt-Filme werden also immer feiner. Das Material lässt sich daher weniger verformen und wird härter.“

Seit jeher bemühen sich die Materialentwickler, die Korngröße zu verringern, um auf diese subtile Weise die Härte zu erhöhen. „Vor 15 Jahren glaubte man, die Grenze der Leistungsfähigkeit sei erreicht. Aber seit wir Ultrafeinkorn-Hartmetalle in Kombination mit moderner Beschichtungstechnologie nutzen können, erzielen wir ungeahnte Leistungssprünge.“ Neue Anwendungsgebiete tun sich auf. Rotierende Vollhartmetall-Werkzeuge lassen sich nun auch in Bereichen einsetzen, die überwiegend Schnellarbeitsstählen vorbehalten waren.

Zu Hilfe kam ein Effekt, mit dem niemand gerechnet hatte und für den es noch keine wissenschaftliche Erklärung gibt. Sie waren daran gewöhnt, dass die Biegefestigkeit mit verringerter Korngröße abnimmt, weil die zähen Cobalt-Schichten dünner werden. Beim Sprung von 1 µm („fein“) auf „feinst“ und „ultrafein“ nimmt sie aber kräftig zu! Für den Einsatz solcher hochwertiger Hartmetall-Legierungen in Fräswerkzeugen ist das eine ideale Eigenschaft. Denn die unterbrochene Schnittfolge beim Fräsen setzt das Werkzeug ständigen Schlägen aus und erfordert eine hohe Biegefestigkeit.

Kurioserweise kam der Anstoß für die Entwicklung zu höherer Kornfeinheit aus der Elektronik. Bedruckte Leiterplatten müssen heute mit Durchmessern zwischen 0,3 und 0,2 mm gebohrt werden, um sie verlöten zu können. „Die Elektroniker brauchten dafür Hartmetall-Bohrer und haben hohe Anforderungen an uns gestellt. Die Wendel dieser Mikrobohrer ist so klein, dass man die Zahl der Körner in der Bohrspitze an zwei Händen abzählen könnte, wenn die Korngröße bei einem Mikrometer bliebe. Wir brauchten also größere Feinheiten.“ Die dafür entwickelten Materialien und gewonnenen Erkenntnisse ermöglichen es den Entwicklern heute, Hartmetalle für unterschiedlichste Anforderungen maßzuschneidern.

Freilich müssen sie dazu alle Register ziehen, die weit über die genannten Grund-Zusammenhänge hinaus gehen. Allein schon bei der Zusammensetzung bedient sich der Werkstoffwissenschaftler eines breit gefächerten und fein abzustimmenden Instrumentariums. Einige Beispiele: In der Zerspannung werden wegen der hohen Temperaturen und Temperaturwechsel an der Schneide neben WC auch Titancarbid TiC, Tantal-Niob-Carbid (TaNb)C und andere Hartstoffphasen verwendet. Im Vergleich zum Bindemetall Cobalt können Nickel und Chrom die Korrosionsfestigkeit erhöhen. Und Kornwachstumshemmer ermöglichen erst das Herstellen von Feinstkorn-Hartmetallen.

Die Einsatzgebiete für Hartmetall-Werkzeuge sind weit gestreut. Sie reichen von Umformwerkzeugen mit „extra grobem“ Korn über Bergbau-Werkzeuge bis hin zu präzisen Papierschneidmessern. Holzbearbeitungs-Werkzeuge lassen sich beispielsweise nur mit ultrafeinem Korn realisieren. In Stahl bricht das Material schon vor der Schneide, die wie ein Keil wirkt. Aber in Holz muss das Werkzeug die Fasern wirklich durchschneiden.“ In der Hartmetalltechnologie werden große Anstrengungen unternommen, um die Werkstoff-Eigenschaften für den jeweiligen Anwendungszweck zu optimieren. Verschleißfeste Hartstoff-Beschichtungen spielen dafür in der Regel eine maßgebliche Rolle. In der Zerspannung beträgt der Anteil beschichteter Hartmetall-Werkzeuge schon heute rund 80 %.

Um Vergleichbarkeit zu gewährleisten, hat der Arbeitskreis Hartmetall im Fachverband Pulvermetallurgie die Hartstoffkorngröße klassifiziert. Wie das Beispiel von WC-10%Co zeigt, steigt die Härte mit abnehmender Korngröße. Die Biegefestigkeit hingegen geht zunächst zurück, steigt dann aber im Korngrößenbereich unter 1 mm stark an.

Im Allgemeinen weisen Hartmetalle aufgrund der eingesetzten Bindematerialien wie beispielsweise Kobalt oder Nickel eine gewisse Magnetisierbarkeit auf. Bei den kobalthaltigen Hartmetallen sind jedoch die ferromagnetischen Eigenschaften deutlich stärker ausgeprägt als bei den nickelgebundenen. Zudem kann bei nickelhaltigen Hartmetallen mithilfe einer speziellen Sintermethode eine fast vollständige Entmagnetisierung erzielt werden.

Als Hartmetalle werden gesinterte Carbid-Kobalt-Legierungen bezeichnet. Diese sind zumeist aus 90 bis 94 Prozent Wolframcarbid als Verstärkungsphase und 6 bis 10 Prozent Kobalt als Bindephase zusammengesetzt. Diese Verbundwerkstoffe zeichnen sich durch die sehr hohen Werte aus — Härtegrad, Warmhärte sowie Verschleißfestigkeit. Demgemäß finden sie in der Produktion von Hochleistungswerkzeugen ihre Verwendung.

Hartmetalle gelten als Verbundwerkstoffe, da sie aus zwei oder mehr Komponenten bestehen, die fest miteinander verbunden sind. Im Grunde genommen sind es hochleistungsfähige Hartmetalllegierungen aus einem Hartstoff (Carbid) und einem Bindemetall. Die zumeist verwendeten Carbide sind Wolfram, Titan, Tantal und Chrom. Als Bindephase werden überwiegend Kobalt, Nickel, Eisen und Nickel-Chrom eingesetzt.

Hinsichtlich der verfügbaren Härtegrade sind Hartmetalle äußerst breitgefächert aufgestellt — sowohl relativ „weiche“ Varianten als auch überaus verschleißbeständige Sorten finden in der Industrie ihre Verwendung. Um die Härte zu ermitteln, gibts es mehrere Messverfahren. Während in Europa eine Vickershärteprüfung priorisiert wird, wird in den USA die Härte vorzugsweise in Rockwell (HRA) gemessen.